玻璃纤维型材的制作与加工技术

玻璃纤维型材作为一种新型的高性能材料,因其具有优异的耐腐蚀性、较高的强度、轻便性以及较好的电绝缘性能,在各个领域的应用越来越广泛。无论是建筑、交通、电子还是机械制造,玻璃纤维型材的身影几乎无处不在。其独特的制作与加工技术使得这种材料能够在极端环境下仍保持卓越的性能,成为现代工业中的重要材料。技术的不断发展,玻璃纤维型材的应用前景也愈加广阔,逐渐替代了传统的金属型材,成为一种更为环保、经济的选择。

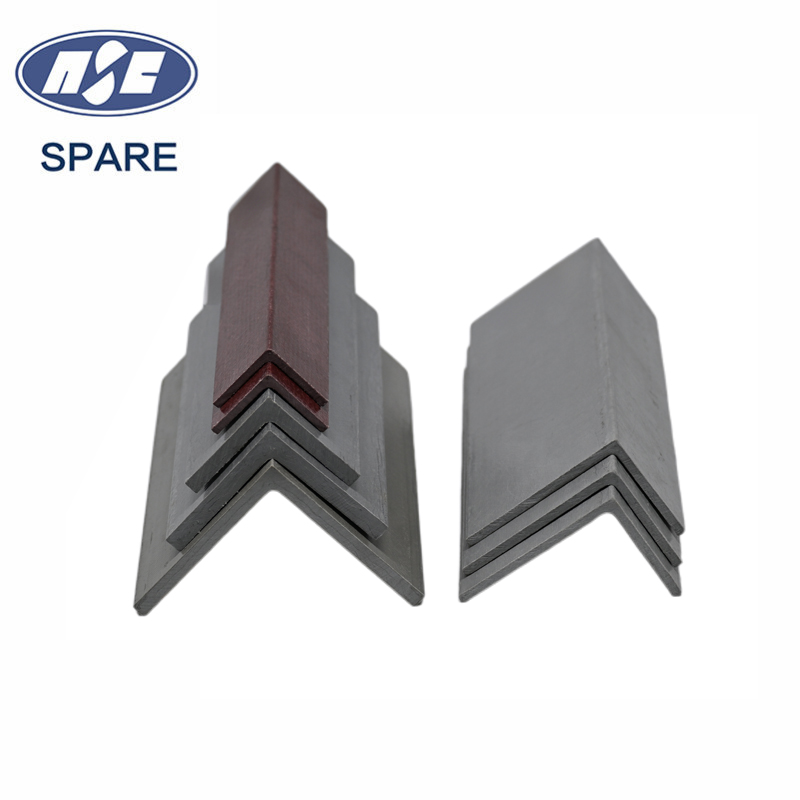

玻璃纤维型材的制作过程主要包括玻璃纤维的拉丝、编织、浸渍以及成型等几个关键步骤。通过高温熔融技术将玻璃原料转化为玻璃纤维。然后,这些玻璃纤维被拉成细丝,通过编织或缠绕等方式形成纺织物或连续纤维束。纤维材料会经过树脂浸渍处理,这一过程中树脂的选择对成品的性能有着至关重要的影响,常用的树脂包括不饱和聚酯树脂、环氧树脂等。树脂的浸渍不仅能增强玻璃纤维的黏结性,还能提高其抗拉强度和抗腐蚀性。经过模具成型、固化等工艺,将浸渍过树脂的玻璃纤维型材制造出所需的各类产品。这一过程中,生产设备的精度、操作工艺的规范性以及原材料的选择都对玻璃纤维型材的终质量有着直接影响。

在玻璃纤维型材的加工技术中,除了传统的拉丝和成型方法外,一些新的加工技术也在逐步应用。例如,预浸料技术的引入,使得生产过程中的材料均匀性和强度得到了显著提高。3D打印技术的出现,也为玻璃纤维型材的加工提供了更多的创新空间。通过3D打印,可以实现更复杂形状的制造,进一步拓宽了其应用领域。不同的加工工艺赋予了玻璃纤维型材不同的性能特点,使得这种材料可以满足不同行业、不同环境下的需求。

玻璃纤维型材的独特优势在于其优异的综合性能。玻璃纤维型材的密度较低,能够有效减少产品重量,便于运输和安装。其优异的抗腐蚀性能,使得它在化学、海洋等特殊环境下具有广泛的应用。在建筑行业中,玻璃纤维型材能够替代钢筋混凝土,应用于建筑外立面、屋顶、墙体等部位,具有较强的耐候性和抗风压性能。在交通行业,玻璃纤维型材被广泛应用于轻型车辆、船舶、风力发电机叶片等领域,因其重量轻、强度高,极大地提高了能源利用效率。玻璃纤维型材良好的电绝缘性和抗静电性能,使其在电子设备、通讯设备等高精密领域也有着重要的应用。

环保要求的提高,玻璃纤维型材凭借其环保、可回收等特点,逐渐成为替代传统塑料和金属材料的理想选择。玻璃纤维本身的无毒性和可回收性,使得其在节能减排、环保方面具有不可忽视的优势。玻璃纤维型材生产过程中对环境的污染也相对较少,因此成为了各行各业逐步采用的绿色材料。

玻璃纤维型材的生产和加工技术也面临着一些挑战。由于玻璃纤维本身的脆性,制成的型材可能会在外力作用下发生破裂或损伤,因此在实际应用过程中需要采取一定的防护措施。虽然玻璃纤维型材的成本逐年降低,但仍然较传统材料略高,尤其在大规模应用时,成本问题可能成为一个制约因素。尽管如此,技术的不断进步和生产规模的扩大,玻璃纤维型材的成本有望进一步降低,从而在市场上占据更大的份额。

总体来说,玻璃纤维型材的制作与加工技术已经逐步成熟,并在多个行业取得了显著应用。新技术的不断涌现,玻璃纤维型材的性能和应用领域将继续扩展,未来其在工业、建筑、交通、电子等领域的应用前景十分广阔。通过不断优化生产工艺、提高生产效率,玻璃纤维型材的综合性能和市场竞争力也将不断提升,成为推动社会发展和技术进步的重要材料之一。