玻璃钢复合板的生产工艺与技术分析

玻璃钢复合板作为一种兼具轻质、高强、耐腐蚀等特性的优质材料,已广泛应用于建筑、交通运输、能源、航空航天等领域。随着技术的不断发展,玻璃钢复合板的生产工艺也在不断升级和优化,极大地提升了其市场竞争力。本文将从玻璃钢复合板的生产工艺、技术优势以及应用前景三个方面,为您全面解析这一创新材料的奥秘。

一、玻璃钢复合板的基本概述

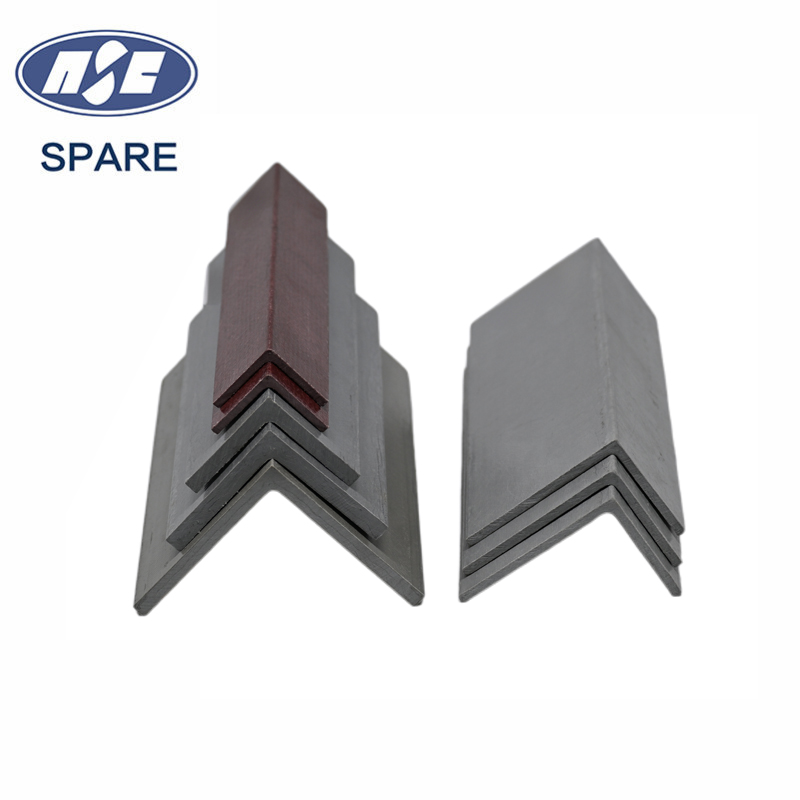

玻璃钢复合板,又称玻璃纤维增强塑料复合板(FRP),是由玻璃纤维增强材料与树脂基体通过复合成型工艺制成的一种新型复合材料。玻璃纤维作为增强材料,赋予复合板优越的机械性能,而树脂基体则为其提供良好的化学稳定性和耐候性。两者的有机结合,使玻璃钢复合板在强度、韧性、耐腐蚀性等方面表现优异,适用于多种复杂的应用场景。

二、玻璃钢复合板的生产工艺

玻璃钢复合板的生产工艺涉及多个关键步骤,从原材料的选择到最终产品的成型,每一个环节都对产品性能产生深远影响。以下是玻璃钢复合板的主要生产工艺流程:

原材料准备

玻璃钢复合板的制造首先需要选择合适的玻璃纤维和树脂基体。玻璃纤维通常采用无碱玻璃纤维,具有良好的力学性能和化学稳定性。树脂基体则根据产品的用途选择不同类型,如不饱和聚酯树脂、环氧树脂等。

纤维增强材料的铺设

在生产过程中,纤维增强材料的铺设方式至关重要。通常采用手糊、喷射、模压等工艺将玻璃纤维铺设在模具中。手糊工艺适合小批量生产,喷射工艺则具有较高的生产效率,而模压工艺则能确保产品具有均匀的厚度和优良的表面质量。

树脂基体的浸渍

在纤维铺设完成后,需要对其进行树脂的浸渍。树脂基体的浸渍过程决定了复合板的最终性能。采用真空辅助树脂传递成型(VARTM)或树脂注射成型(RTM)等工艺,可以有效地将树脂均匀分布在纤维中,避免气泡的产生,保证产品的结构致密性。

固化成型

树脂浸渍完成后,玻璃钢复合板需要在一定温度和压力条件下进行固化。固化工艺的控制对于产品的机械性能至关重要。通常,固化过程需要在模具中进行,以确保产品的形状和尺寸精确。

后处理工序

固化后的玻璃钢复合板通常需要经过后处理工序,如切割、打磨、表面处理等,以达到最终的使用要求。高质量的后处理不仅能够提高产品的美观度,还能增强其防护性能。

通过以上五大工艺步骤,玻璃钢复合板最终形成具有优异性能的成品。随着技术的进步,生产工艺也在不断优化,智能化、自动化生产线的引入,使得玻璃钢复合板的生产效率和产品质量得到了显著提升。

三、玻璃钢复合板的技术优势

玻璃钢复合板在材料性能上具有多方面的优势,这些优势使其在竞争激烈的市场中脱颖而出,成为许多行业的重要选择。以下是玻璃钢复合板的主要技术优势:

高强度与轻质化

玻璃钢复合板具有极高的比强度,这意味着在同等强度要求下,其重量比传统材料更轻。这一特点在交通运输、航空航天等对重量敏感的领域尤为重要,能够显著降低能耗,提高经济效益。

优异的耐腐蚀性能

玻璃钢复合板因其树脂基体的特殊性质,具有极强的耐腐蚀性,能够在酸、碱、盐等腐蚀性环境中长期使用。这使其在化工、海洋工程等领域具有极高的应用价值。

良好的绝缘性与隔热性

玻璃钢复合板具有良好的电绝缘性能和隔热性能,能够在电力设施、建筑保温等领域广泛应用。这一特性也使得玻璃钢复合板成为新能源领域中诸多设备的理想选择。

设计灵活性强

玻璃钢复合板的成型工艺具有很大的灵活性,能够根据不同的需求进行设计和制造,满足不同形状和结构的要求。复合材料的特性也使得设计师可以根据实际应用调整材料的性能,充分发挥其优势。

低维护成本

由于玻璃钢复合板具有优异的耐腐蚀性和长期使用寿命,在使用过程中几乎不需要进行维护,这极大地降低了全生命周期的使用成本。

四、玻璃钢复合板的应用前景与发展趋势

随着工业技术的发展,玻璃钢复合板的应用领域和市场需求呈现出不断扩大的趋势。在未来,玻璃钢复合板将朝着更加高性能、环保化和智能化的方向发展。

高性能化

随着对材料性能要求的不断提升,玻璃钢复合板的研发将继续朝着高强度、高韧性、高耐热性等方向进行技术突破,以满足更严苛的应用环境需求。

环保化与可持续发展

未来,玻璃钢复合板的生产将更加注重环保性能,采用可再生材料和绿色生产工艺,减少对环境的影响。废弃玻璃钢复合板的回收与再利用技术也将成为研究的重点方向,推动材料的可持续发展。

智能化制造

随着工业4.0的推进,玻璃钢复合板的生产将引入更多智能化技术,如自动化生产线、数字化管理系统等,提高生产效率,降低成本,并确保产品质量的稳定性。

玻璃钢复合板凭借其独特的技术优势和广泛的应用前景,正在成为各行业不可或缺的重要材料。随着技术的不断进步,玻璃钢复合板的生产工艺与技术也将进一步优化,为未来的发展注入新的动力。