探讨车辆复合型材的设计与性能优化

汽车工业的不断发展,汽车的轻量化和性能优化逐渐成为行业关注的焦点。在提升动力和安全性的前提下,如何减少车身重量、降低能耗,是摆在汽车制造商面前的核心课题。复合材料因其出色的强度和轻量化特性,逐渐成为现代汽车设计中的重要选择。本文将深入探讨车辆复合型材的设计与性能优化,分析其在汽车制造中的优势和应用前景。

一、复合材料在车辆设计中的优势

复合材料,顾名思义,是由两种或多种不同材料组合而成的复合结构,通常由基体材料和增强材料构成。以碳纤维增强复合材料、玻璃纤维增强复合材料为代表的复合型材,具备高强度、低密度、耐腐蚀等特性。这些材料不仅可以有效减轻车身重量,提升车辆的加速性能,还能增强结构强度,提高车辆的耐用性和安全性。

轻量化优势

复合材料的密度通常较低,与传统钢材相比可以减少50%以上的重量,这在节省燃料消耗、降低二氧化碳排放方面具有显著优势。尤其在电动汽车领域,轻量化的设计可以大幅延长续航里程,从而提升整体性能和用户体验。

强度与刚度的平衡

复合材料的强度和刚度较高,可以在保证安全性能的基础上,减少车身部件的厚度,使车辆结构更加轻便。复合材料的耐腐蚀特性使其在各种恶劣环境中依然保持稳定的性能,有效延长了汽车使用寿命。

设计灵活性

复合材料的可塑性强,适用于复杂的曲面设计,能够满足多样化的设计需求。相比传统材料,复合材料可以在不影响结构强度的前提下,进行创新的结构和外观设计,为设计师提供更多的创意空间。

二、复合材料设计中的关键考量因素

在复合材料的应用设计中,如何确保其在轻量化的维持稳定的性能,是设计中的核心挑战。设计师需要综合考虑复合材料的特性、成本、制造工艺等因素,以实现最佳的性能表现。

材料选择

不同的复合材料适用于不同的车身部位,例如,碳纤维材料因其高强度和轻质特性,常用于车身结构件和悬挂系统;玻璃纤维因其性价比高,通常用于非结构件。选择合适的材料不仅能提升车辆性能,还可以控制成本,是实现设计优化的关键。

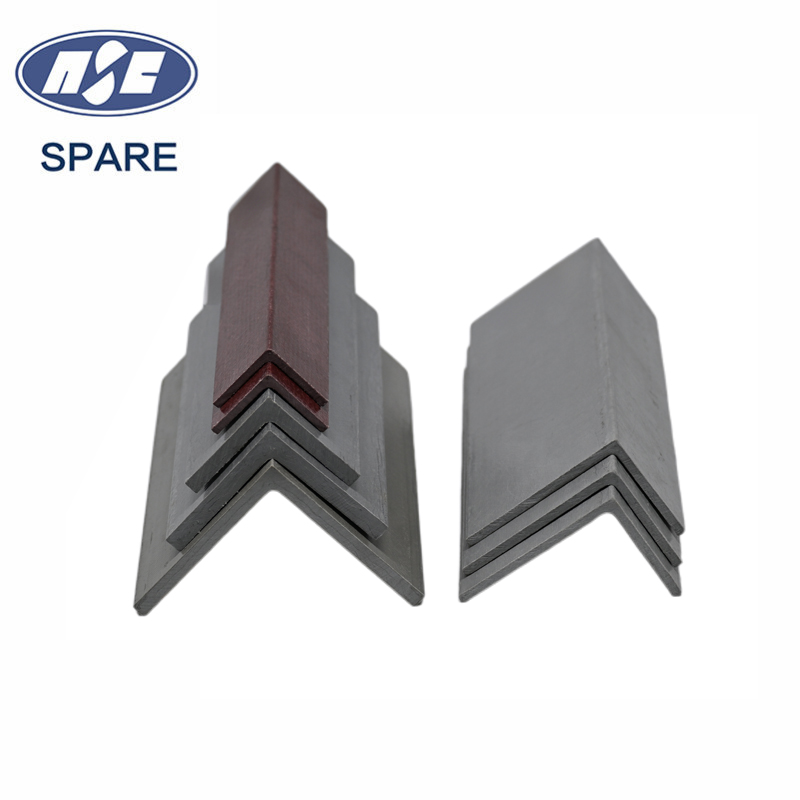

层叠结构设计

复合材料的层叠结构对其强度和刚度影响极大。通过合理的层数和纤维方向组合,可以最大程度地提升材料性能。例如,采用交叉层叠的方式可以显著提升材料的抗冲击能力,这对车身框架和门板等关键部位尤为重要。

热处理与固化工艺

复合材料的制造过程中,热处理和固化工艺直接影响材料的最终性能。通过优化热处理温度和时间,可以进一步提高材料的刚度和强度。不同的固化方式(如真空固化和高温固化)也会带来不同的机械性能表现,设计师需根据车辆的具体需求进行合理选择。

三、复合材料在车辆性能优化中的应用

复合材料的广泛应用为车辆性能优化带来了无限可能,尤其是在提升燃油经济性、加速性能和操控稳定性方面。通过优化复合材料的使用,汽车制造商能够为消费者带来更加卓越的驾乘体验。

燃油经济性与电动汽车续航的提升

车辆轻量化意味着更低的滚动阻力和空气阻力,从而降低燃油消耗。对于电动汽车而言,复合材料的应用可以有效延长续航里程,尤其在电池电量相对有限的情况下,轻量化的设计显得尤为重要。通过减少车身重量,电动汽车可以达到更长的续航里程,这在长途驾驶时优势尤为明显。

操控性能的提升

复合材料的刚性和强度可以提高车身的稳定性和刚性,进而提升车辆的操控性能。在高速行驶和急转弯时,车身的刚性和轻量化设计使得车轮的抓地力和稳定性更好,进一步提升了驾驶的安全性和舒适性。

加速性能的增强

由于复合材料重量较轻,车辆的总质量下降,可以显著提升加速性能。这一特性在电动跑车等对加速性能要求较高的车型中尤为突出。通过复合材料设计优化,车辆可以实现更快的起步速度,满足消费者对动力性能的需求。

四、复合材料未来发展趋势

复合材料技术的不断进步,未来在汽车制造中的应用将更加广泛和深入。未来,复合材料将呈现以下几个重要的发展趋势:

智能化与数字化制造

复合材料制造过程复杂,但智能制造技术的引入,通过数字化生产和控制系统,制造精度和效率将进一步提升。这不仅可以减少生产成本,还能够提高材料的质量稳定性。

材料再生与环保

环保是未来复合材料发展的重要方向。越来越多的复合材料采用可回收或可降解的材料,在满足车辆设计需求的减少对环境的负面影响。未来,环保型复合材料将成为行业新标准,助力汽车产业实现可持续发展。

多功能材料的发展

未来的复合材料将不再仅仅是轻质和高强度,更多的多功能性材料将被研发出来。比如具备自我修复功能的复合材料、一体化传感的智能材料等,为车辆安全性、舒适性带来更多保障,推动汽车智能化发展。

复合材料在车辆轻量化和性能优化中发挥着至关重要的作用。通过不断优化设计和制造工艺,复合材料不仅提升了车辆的性能,还为实现环保和可持续发展奠定了基础。在未来汽车行业的创新浪潮中,复合材料无疑将成为推动技术进步的重要驱动力。