拉挤型材的制作工艺揭秘

拉挤型材作为一种新型复合材料,在工程建筑、交通运输等领域的需求迅速增长。它不仅具备传统材料难以比拟的优异性能,如高强度、轻质、防腐等特点,还能够适应不同环境和严苛条件下的需求。这一切都得益于其背后高效、的生产工艺——拉挤成型。本文将为大家揭秘拉挤型材的生产工艺和技术亮点。

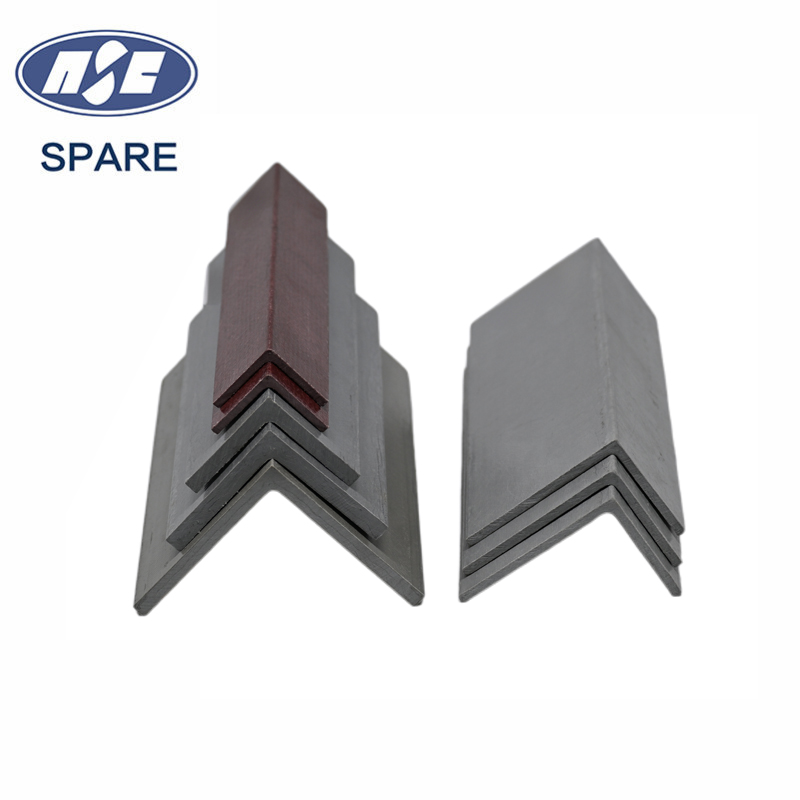

拉挤型材的核心材料与特点

拉挤型材(PultrusionProfile)通常是由玻璃纤维或碳纤维等增强材料,与树脂基体组合而成的复合材料。玻璃纤维具有高强度、耐腐蚀、抗拉伸等优点,能够在一定温度和湿度条件下保持稳定性能。而碳纤维材料更轻,具备极高的强度和抗疲劳性,适用于轻量化和结构性要求更高的应用场景。

树脂基体通常是聚酯树脂、乙烯基树脂或环氧树脂等,它们的作用是将纤维材料粘结成整体,使得最终产品具备良好的整体强度、硬度以及化学稳定性。由于复合材料中的纤维含量和树脂含量可以调节,拉挤型材的性能能够在生产阶段灵活设计,满足不同客户的需求。

拉挤型材的制作工艺揭秘:拉挤成型工艺

拉挤型材的成型方式主要依赖于拉挤成型工艺,这一工艺是将连续的增强纤维材料浸渍树脂,通过一定的成型模具,并经过拉挤装置拉出定型的过程。这种工艺高效、连续、节省人力,并且在材料的成型过程中几乎没有浪费,生产效率极高。以下是拉挤成型的具体步骤:

纤维预处理:将玻璃纤维、碳纤维或其他增强纤维进行预处理,使其浸润性更佳,从而更好地与树脂基体结合。

纤维浸渍树脂:通过树脂浴槽或喷涂设备将纤维材料完全浸渍于树脂中,树脂材料种类多样,可以根据成品用途进行选择。通常选用抗腐蚀性较强的乙烯基树脂或强度更高的环氧树脂等。

模具成型:浸渍树脂后的纤维材料进入预热模具,模具内设定有精准的温度和成型尺寸,在加热和压制的过程中树脂逐渐固化,将纤维成型。

冷却与固化:经过模具的材料冷却成型,逐渐凝固。冷却后的拉挤型材在尺寸和形状上得到定型,固化后的材料具备了良好的刚性和强度。

裁剪与处理:成型后的材料经过自动化裁剪设备进行定长裁剪,去除边缘的多余部分,最后得到符合尺寸要求的产品。

拉挤成型工艺的核心优势在于其高度自动化的生产流程。通过连续化生产,产品一致性好、效率高,适合批量生产,生产成本也相对较低。

拉挤型材的应用场景与发展前景

市场对轻量化、高强度材料的需求增加,拉挤型材被广泛应用于多个行业,并逐渐成为取代传统金属材料的理想选择。以下是几大核心应用领域:

建筑工程:拉挤型材在建筑领域中被用作桥梁护栏、支架、窗框等结构件。与钢材相比,拉挤型材不仅更轻便,而且耐腐蚀性强,特别适用于沿海、高湿等恶劣环境下的建筑工程。在使用寿命上也更为持久,减少了维护成本。

交通运输:在汽车、火车、飞机等交通工具的生产中,轻量化是降低能源消耗的关键因素。拉挤型材因其强度与轻量并存的特性,广泛应用于交通工具的结构件和外部防护件之中。特别是在电动汽车领域,拉挤型材为实现更高的续航和更强的结构安全性提供了有力支持。

电力与通信设施:由于拉挤型材的电绝缘性能优异,它常被应用在高压输电塔、通信塔、电缆桥架等电力和通信设施中。其耐腐蚀性使得它能够在户外使用几十年不发生明显损耗,极大地延长了设备使用寿命。

海洋工程:在海洋开发如海上平台、海上风电支架等设施中,拉挤型材的抗海水腐蚀性、耐久性、低维护特性成为理想选择。它可以有效抵御海水的侵蚀,保证设备长期稳定运行,降低维护频率和成本。

拉挤型材的未来趋势

拉挤型材的市场需求正在快速增长,未来的应用前景也十分广阔。生产工艺的进一步改进,拉挤型材的耐温性、抗冲击性等特性将不断提升。环保理念的普及,低碳环保的拉挤材料也将受到更多企业青睐。

例如,研究人员正在探索利用天然纤维与可生物降解树脂相结合来生产拉挤型材,以替代传统的玻璃纤维与石油基树脂。这种创新材料不仅能够减少环境污染,还可以推动循环经济的发展。

拉挤型材凭借其轻质、高强、耐腐等优势,正在取代一些传统金属材料,成为各行业的重要材料选择。无论是在建筑、交通,还是海洋工程和电力设施中,拉挤型材的应用都展现出其优异的性能和广阔的市场潜力。未来,技术的不断进步,拉挤型材将继续引领复合材料领域的新潮流。