玻璃钢甲板的生产工艺解析

玻璃钢甲板的生产工艺解析

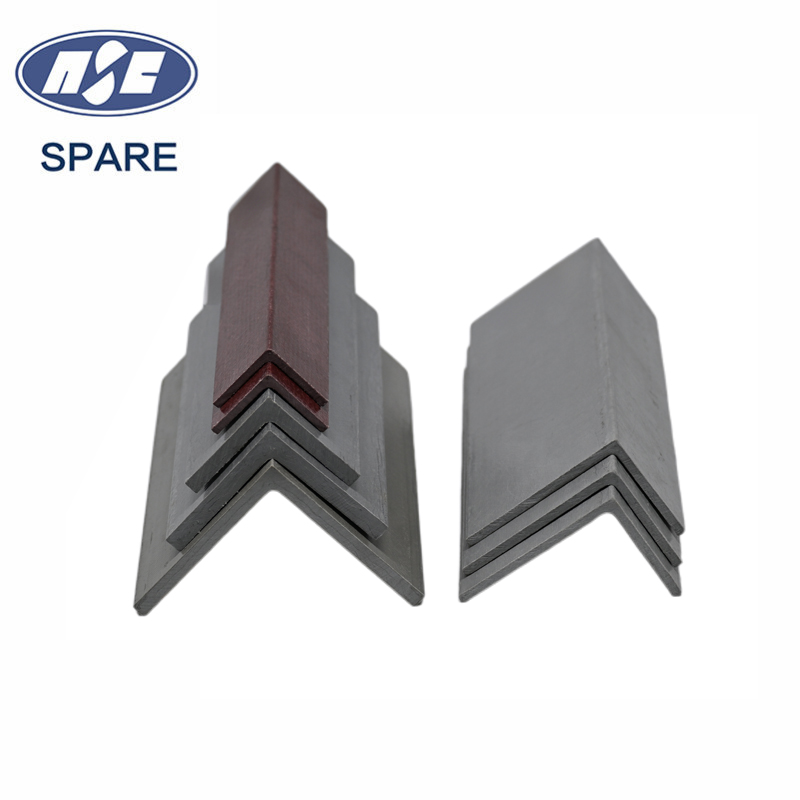

玻璃钢甲板作为一种新型的复合材料,因其优越的性能和广泛的应用前景,逐渐成为工业和建筑领域中的重要选择。它的最大亮点在于出色的耐腐蚀性、强度与轻质的特性,尤其适用于各种恶劣环境中的平台、船舶以及桥梁等建设。玻璃钢甲板不仅具备高强度、高耐磨损性,而且具有优良的抗老化性能,能有效抵御紫外线、化学腐蚀等外界因素的影响,是传统材料如木材、钢铁等的理想替代品。

玻璃钢甲板的生产工艺

玻璃钢甲板的生产工艺是决定其性能和质量的关键环节。通常,这一工艺分为几个主要步骤:模具准备、纤维铺设、树脂浸渍、固化、修整和质量检测等。

1. 模具准备

玻璃钢甲板的生产需要根据设计要求准备合适的模具。模具的制作要求精准,通常采用金属、玻璃钢或塑料等材料制造,确保甲板表面光滑平整,以满足使用中的外观要求和性能需求。模具的清洁和涂层处理也非常重要,能够有效避免甲板表面出现缺陷,提升整体产品的质量。

2. 纤维铺设

在模具准备好后,接下来便是纤维的铺设。常用的玻璃纤维材料有短切纤维和长丝纤维,依照设计需求,生产工艺可以选择单层或多层铺设。长丝纤维通常用于增加甲板的强度,短切纤维则有助于提升甲板的韧性和抗冲击性能。铺设时,纤维要均匀且无折叠,以确保玻璃钢甲板的各项性能达到标准。

3. 树脂浸渍

树脂浸渍是玻璃钢甲板生产过程中至关重要的一步。树脂的选择直接关系到甲板的耐腐蚀性、耐温性及力学性能。常用的树脂有不饱和聚酯树脂、环氧树脂和乙烯基树脂等。在树脂浸渍过程中,树脂会渗透到玻璃纤维中,形成紧密的复合材料。为了提高树脂的浸润性和固化效果,生产工艺中通常会使用真空辅助、压力浸渍等技术手段,以确保每一层玻璃纤维都能充分与树脂结合,达到理想的强度和密度。

4. 固化

固化是玻璃钢甲板生产中的关键步骤,通常采用热固化方式,即将浸渍好树脂的纤维材料放置在加热的环境中,使树脂通过化学反应发生交联,固化成坚固的复合材料。固化温度和时间的控制对于玻璃钢甲板的最终性能至关重要,过高或过低的温度都会影响树脂的固化效果,导致甲板表面粗糙或力学性能不足。因此,精确控制固化过程是确保玻璃钢甲板质量的重要保障。

5. 修整与质量检测

固化后的玻璃钢甲板经过修整和修磨,去除表面的杂质和毛刺,确保其平整光滑,外观无缺陷。质量检测是生产过程中必不可少的一步,通过对玻璃钢甲板的抗压强度、耐腐蚀性、抗弯强度等性能进行检测,确保其符合国家标准或行业要求。甲板表面还需要进行喷漆、涂层或防滑处理,以增强其在实际应用中的耐用性和安全性。

玻璃钢甲板的优缺点分析

通过上述生产工艺解析,我们不难发现玻璃钢甲板具备了许多传统材料难以比拟的优点。玻璃钢甲板的重量轻,比钢铁和混凝土等材料更易于运输和安装;玻璃钢甲板的耐腐蚀性能非常优越,适用于潮湿、腐蚀性强的环境中,如海洋平台、化学厂等地。其抗紫外线、抗氧化能力使得其使用寿命远超传统材料。

玻璃钢甲板也存在一些不足之处。例如,虽然它的抗压强度较高,但与钢材相比,其抗冲击性和韧性仍有差距。因此,在一些对冲击强度要求较高的场合,可能不适用。玻璃钢甲板的生产过程中需要较高的技术支持和精密的操作工艺,确保产品质量的一致性和稳定性。

总结

玻璃钢甲板的生产工艺虽然复杂,但其耐腐蚀、强度高、重量轻等优点使其在众多领域得到了广泛应用。通过精确的模具准备、纤维铺设、树脂浸渍、固化、修整等工艺步骤,可以确保玻璃钢甲板的各项性能达到要求,满足不同行业的需求。在评测中,玻璃钢甲板凭借其出色的性价比和优越的性能,已逐渐成为现代建筑和工业生产中的理想材料。不过,针对其不足之处,仍需要在实际应用中进行改进和优化,提升其综合性能,进一步拓展其应用场景。