如何优化玻璃纤维复合材料的生产工艺

玻璃纤维复合材料,作为一种具有优异性能的高科技材料,广泛应用于航空航天、汽车、建筑、体育器材等多个领域。凭借其高强度、轻质、耐腐蚀和良好的电绝缘性能,玻璃纤维复合材料成为现代工业制造中不可或缺的重要材料之一。在其生产过程中,如何优化工艺流程,提高生产效率和材料性能,一直是行业内技术创新的重点方向。通过对玻璃纤维复合材料生产工艺的深入研究与优化,不仅能够降低生产成本,还能进一步提升产品的整体质量,满足更为严格的市场需求。

玻璃纤维复合材料的生产工艺通常包括纤维的制备、树脂的配制、成型工艺以及固化等多个环节。在传统的生产过程中,玻璃纤维的制备往往需要较高的能耗和复杂的操作,而树脂的固化则对温度和时间有着严格的控制要求。为了进一步提升生产效率和降低能源消耗,优化这些环节中的每一个步骤至关重要。

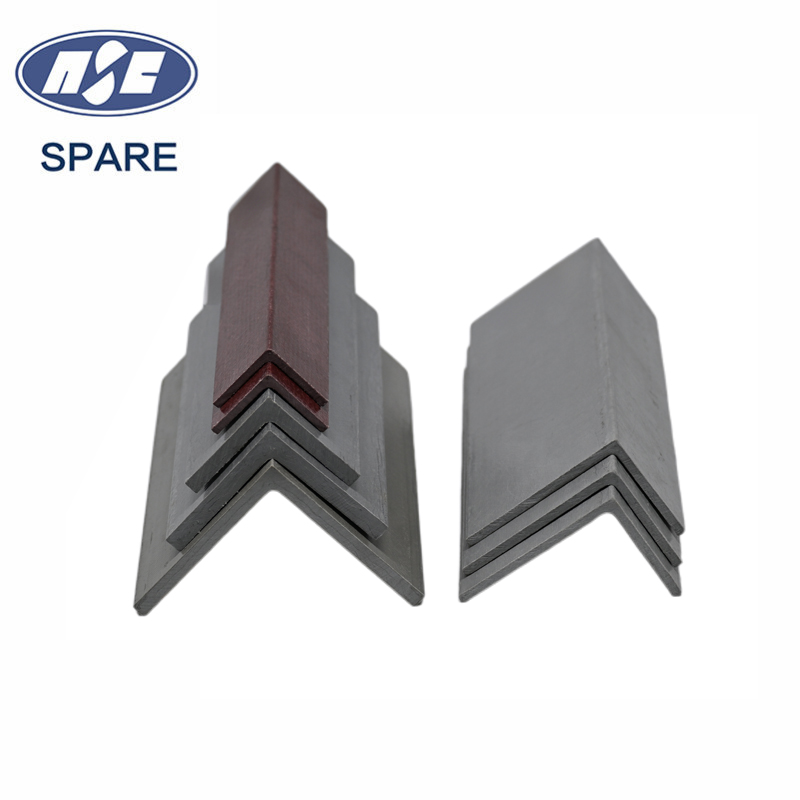

优化玻璃纤维的制备工艺是提升复合材料性能的关键。传统的玻璃纤维生产通常依赖于高温熔融法,这不仅消耗大量能源,还可能对纤维的细度、强度等性能产生不利影响。,采用的拉丝技术以及采用更为节能的熔融方法,已成为提高玻璃纤维生产效率的重要途径。研究人员还通过改善玻璃原料的成分和配比,进一步提高了玻璃纤维的强度和韧性,使得最终的复合材料性能得到了显著提升。

树脂的优化也是玻璃纤维复合材料生产中不可忽视的一个环节。在传统工艺中,树脂的配制和固化过程对工艺控制要求极高。为了提高树脂的固化效率和减少废料的产生,许多厂家开始采用低温固化树脂和快速固化技术。这些技术不仅能够缩短生产周期,还能提高材料的表面质量,减少生产过程中的不良品率。与此增强树脂的流动性和黏结性,有助于提高树脂与玻璃纤维的结合效果,进一步优化复合材料的综合性能。

在成型工艺方面,优化模具设计和加工工艺可以显著提高生产效率并减少材料浪费。传统的手工铺层和机械压制工艺在一些情况下无法满足复杂形状和大批量生产的需求。现代的自动化成型技术,特别是注射成型和连续纤维增强成型技术,不仅能够提高生产效率,还能保证产品的一致性和精度。自动化成型技术的引入,不仅节省了人工成本,还能够减少生产过程中的人为误差,进一步提升了产品的整体质量。

固化环节是玻璃纤维复合材料生产中的最后一个关键步骤。传统的固化方法通常采用高温、高压的方式,但这种方式往往需要较长的时间,并且能耗较高。为了提高固化效率,许多厂家正在采用微波固化、紫外线固化等新型固化技术,这些技术具有快速、节能的特点,能够显著缩短生产周期并提高生产效率。

除了单个工艺环节的优化外,玻璃纤维复合材料的生产工艺优化还需要通过整体工艺链条的改进来实现。例如,采用信息化和智能化技术,实时监控生产过程中的温度、湿度、压力等关键参数,能够更加精准地控制每个环节,从而确保复合材料的质量稳定性。结合大数据分析,可以预测生产过程中可能出现的异常情况,并及时进行调整,以减少生产过程中的浪费和损失。

综合来看,优化玻璃纤维复合材料的生产工艺,能够显著提高生产效率,降低成本,并进一步提升产品性能。通过在原料制备、树脂配制、成型工艺、固化环节等多个方面进行技术创新与优化,不仅能够满足市场对玻璃纤维复合材料性能日益严格的要求,还能推动行业整体技术水平的提升。技术的不断发展,玻璃纤维复合材料的生产工艺仍有巨大的优化空间。在未来,新材料、新技术的不断涌现,玻璃纤维复合材料的生产工艺将进一步朝着更加高效、环保、智能化的方向发展。

玻璃纤维复合材料的生产工艺优化是一个多层次、多维度的系统工程。虽然当前的技术进展已为这一领域带来了显著的突破,但市场需求的不断变化,生产工艺的优化仍需持续探索。企业应当加大技术研发投入,关注全球的生产工艺和创新应用,推动玻璃纤维复合材料行业的可持续发展。