探秘玻璃纤维型材的生产工艺与技术

玻璃纤维型材作为现代工业中不可或缺的重要材料,凭借其独特的优势在众多领域中得到了广泛应用。它不仅具有优异的机械强度、耐腐蚀性和高温稳定性,还在重量、隔热、隔音等方面表现出色。玻璃纤维型材的生产工艺与技术不断创新,为制造业提供了更多的可能性。今天,我们将深入探讨玻璃纤维型材的生产工艺与技术,了解这一领域的最新进展,揭示其背后的创新力量。

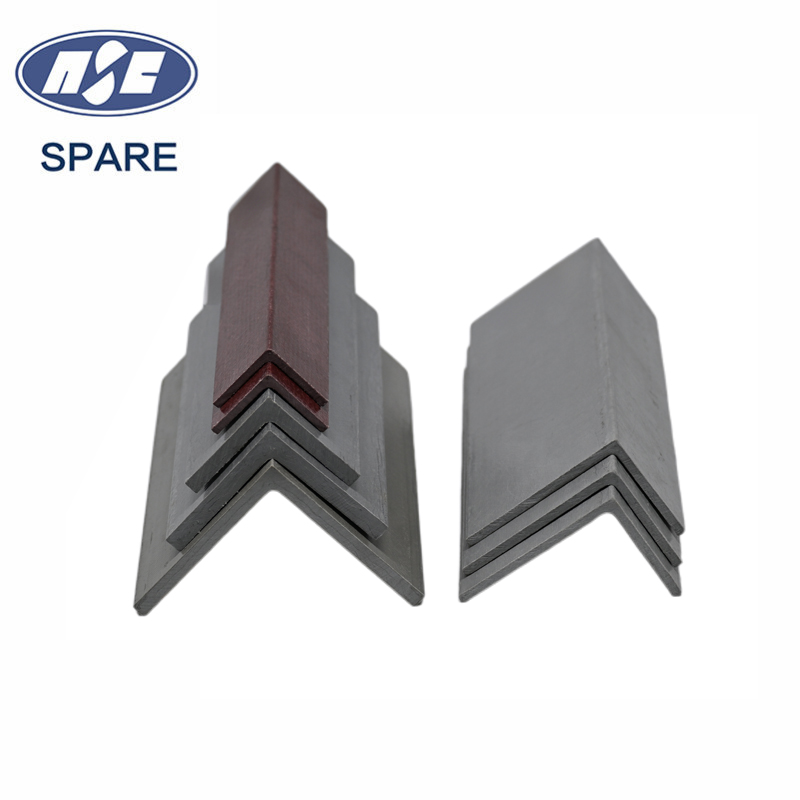

玻璃纤维型材的生产工艺是一项高度精密且复杂的技术过程,其主要步骤包括纤维的制备、浸渍、拉伸成型等。在玻璃纤维的制备过程中,原料经过高温熔融后形成纤维,这些纤维经过特殊的拉伸工艺,形成细长、均匀的玻璃纤维。玻璃纤维通过浸渍工艺与树脂进行结合,树脂能够增强纤维的黏结性,使其在应用过程中更具稳定性和耐久性。通过热压成型和拉伸工艺,玻璃纤维型材最终被加工成各种规格和形状,满足不同行业的需求。

为了提升玻璃纤维型材的性能,生产过程中常常需要加入多种辅助材料和技术。例如,采用高性能的树脂材料可以大大提高型材的抗拉强度和抗冲击能力。而在玻璃纤维的制备阶段,控制纤维的直径、均匀度以及表面处理工艺,也能有效提升产品的性能和质量。科技的进步,越来越多的自动化设备和智能化技术被应用到生产线上,提升了生产效率并减少了人工操作带来的误差。

值得一提的是,玻璃纤维型材的生产过程在环保方面也有着积极的改进。例如,在树脂的使用上,环保型树脂逐渐取代了传统的有害树脂,减少了生产过程中对环境的污染。玻璃纤维型材的轻质特性也使得其在运输和使用过程中能降低碳排放,符合可持续发展的需求。因此,玻璃纤维型材的生产工艺不仅注重产品性能的提升,更加注重环保和可持续发展,成为现代制造业绿色生产的重要组成部分。

在技术方面,玻璃纤维型材的创新也体现在多样化的应用领域中。新材料科学的不断发展,玻璃纤维型材被广泛应用于建筑、航空航天、汽车、风能等行业,发挥着不可替代的作用。在建筑领域,玻璃纤维型材因其优异的抗压、抗弯曲性能,成为了建筑外立面的重要组成材料。在汽车行业,玻璃纤维型材不仅提升了车体的强度,还降低了车辆的整体重量,帮助实现更高的燃油效率和更低的排放。在风能领域,玻璃纤维型材被用作风力发电机叶片的主要材料,具备极高的强度和耐久性,保证了风电设备的稳定运行。

尽管玻璃纤维型材在各行各业中展现出巨大潜力,但其生产工艺与技术依然面临一些挑战。例如,如何在保证产品质量的进一步降低生产成本,如何在全球范围内实现技术的标准化和自动化生产等,这些问题都是行业发展需要解决的难题。技术的不断进步,未来玻璃纤维型材的生产工艺有望实现更高效、更环保的革新。

综合来看,玻璃纤维型材的生产工艺与技术不仅具有较高的技术含量,而且其发展趋势也非常值得关注。从原料的选择到生产设备的升级,从技术的创新到环保的投入,玻璃纤维型材的制造过程在不断发展和完善中,为各行各业提供了强大的技术支持。未来,新材料和新技术的不断涌现,玻璃纤维型材的生产工艺将迎来更加广阔的前景。